1、前言

華豐煤礦煤炭生產(chǎn)主運系統(tǒng)為三段鋼纜機運輸和一部轉(zhuǎn)載膠帶輸送機接力運輸,原有系統(tǒng)每個皮帶輸送機均獨立控制開停,專人專崗進行操作,系統(tǒng)分散,效率低,其控制系統(tǒng)僅能實現(xiàn)就地的簡單操作,控制的靈活性、可靠性差,控制方式不靈活,且大量的實時數(shù)據(jù)不能由調(diào)度人員及時監(jiān)測和管理,系統(tǒng)運行狀態(tài)以及出現(xiàn)故障時不能及時發(fā)現(xiàn)并處理,影響了運輸系統(tǒng)的可靠運轉(zhuǎn),進而制約了整個生產(chǎn)系統(tǒng)的運行效率。針對此情況,華豐煤礦實施了主運系統(tǒng)集中控制改造,采用工業(yè)以太網(wǎng)將皮帶各PLC控制分站與井上集中控制中心進行聯(lián)網(wǎng)并進行實時通訊,所有控制命令和設(shè)備運行狀態(tài)及各種保護信號均通過工業(yè)以太網(wǎng)實現(xiàn)井上控制中心和皮帶控制分站的信息交換,實現(xiàn)對現(xiàn)場皮帶輸送機實時數(shù)據(jù)的監(jiān)測和控制。

2、改造方案

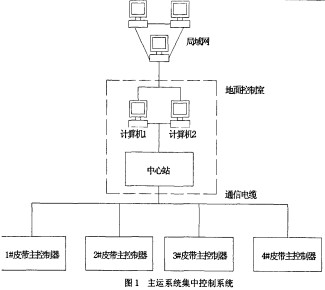

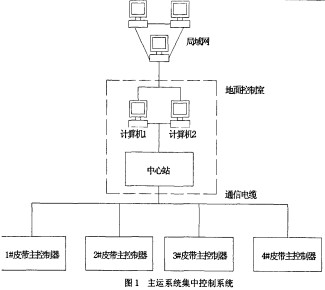

主運系統(tǒng)集中控制系統(tǒng)主要由地面控制中心站、皮帶主站、皮帶機控制分站、各種傳感器及輔助設(shè)備等組成,主運系統(tǒng)集中控制系統(tǒng)如圖1所示。

地面控制中心站(集控室)為本系統(tǒng)主控地點,其設(shè)備包括高性能的工控機兩臺(互為備用)、大屏幕顯示器、UPS、打印機、PROFIBUS網(wǎng)絡(luò)接口、控制臺。在集控室,操作人員對井下皮帶和給煤機等設(shè)備進衍開停控制,顯示井下皮帶機和給煤機的各種數(shù)據(jù)及工作狀態(tài)(包括各電動機電流、開停狀態(tài)、各種保護信號等),并有故障報警。

井下主站是整個系統(tǒng)的中樞,要完成各PLC分站監(jiān)控信息的交換及與地面集控室的信息交換,并顯示有關(guān)信息。

皮帶分站與就地控制合為一體,是一臺完整的皮帶輸送機監(jiān)控裝置,它可脫離集控系統(tǒng)獨立控制皮帶和給煤機。

集控系統(tǒng)采用工業(yè)以太網(wǎng)通訊控制方式,地面集控室、井下主站和皮帶分站,通過礦用光纜連接。

工業(yè)電視系統(tǒng)是皮帶運煤系統(tǒng)自動化系統(tǒng)的一個子系統(tǒng),可直觀地監(jiān)視(可視)整個皮帶運煤系統(tǒng)中各重要環(huán)節(jié)和設(shè)備,如皮帶給煤點、轉(zhuǎn)載點等地的堆煤故障,作為皮帶運輸保護系統(tǒng)的一種補充,可實現(xiàn)無人值守,而且本工業(yè)電視系統(tǒng)能通過接口與其它系統(tǒng)進行有機結(jié)合。

3、改造目標

(1)在地面集控室由工控機顯示各皮帶的運行狀態(tài)、顯示各皮帶的各種運行參數(shù)。設(shè)有各皮帶的故障信號顯示,并伴有聲光報警,提示值班人員采取有關(guān)措施;

(2)地面集控室可實現(xiàn)集中自動控制、集中就地控制、遠方試驗控制三種方式。操作人員可在皮帶控制分站對皮帶和給煤機進行就地手動控制、就地試驗控制兩種方式;

(3)操作人員在地面監(jiān)控室通過計算機控制各皮帶及給煤機的順序起、停;

(4)在各機頭、機尾、給煤點安裝工業(yè)電視,在地面集控室內(nèi)配有相應(yīng)的監(jiān)視器,可監(jiān)視井下現(xiàn)場情況;

(5)系統(tǒng)實現(xiàn)堆煤、沿線急停、超溫、煙霧、防墜、低速、跑偏、高煤位保護;

(6)系統(tǒng)實現(xiàn)逆煤流啟動,順煤流停車,皮帶停機,相應(yīng)給煤機及給煤皮帶立即停車。

4、系統(tǒng)特點

(1)主運系統(tǒng)集中自動化控制系統(tǒng)由監(jiān)控系統(tǒng)和工業(yè)電視監(jiān)視系統(tǒng)組成,監(jiān)控系統(tǒng)主要由井上控制中心和井下若干控制分站構(gòu)成,控制中心主要由工控機及大屏幕顯示器等構(gòu)成,實現(xiàn)對現(xiàn)場皮帶輸送機實時數(shù)據(jù)的監(jiān)測和控制。皮帶控制分站主要由可編程控制器PLC (ASCS-3全數(shù)字鋼纜皮帶控制系統(tǒng)中的操作PLC)等構(gòu)成,實現(xiàn)對現(xiàn)場皮帶輸送機的直接控制并對設(shè)備運行狀態(tài)及各種保護信號進行采集與傳輸。采用工業(yè)以太網(wǎng)絡(luò)將皮帶各PLC控制分站與井上集中控制中心進行聯(lián)網(wǎng)并進行實時通訊,所有控制命令和設(shè)備運行狀態(tài)及各種保護信號均通過工業(yè)總線網(wǎng)絡(luò)實現(xiàn)井上控制中心和皮帶控制分站的信息交換。

(2)工業(yè)電視監(jiān)視系統(tǒng)主要同15個工業(yè)電視探頭和四臺工業(yè)電視監(jiān)視器組成,對井下各轉(zhuǎn)載點、給煤點設(shè)備實施全方位監(jiān)視,及時觀察井下現(xiàn)場情況。

5、工業(yè)性試驗

華豐煤礦主運系統(tǒng)改造后經(jīng)過半年多的運行,工作正常,對主要技術(shù)參數(shù)、運行性能、系統(tǒng)保護監(jiān)控功能、工作的可靠性進行了測試,均達到設(shè)計和現(xiàn)場使用要求,系統(tǒng)控制程序設(shè)計合理,保護功能齊全、顯示清晰,動作靈敏可靠。主運系統(tǒng)運煤達664501t,事故影響為零。

6、社會經(jīng)濟效益

(1)主運系統(tǒng)自動監(jiān)測主運系統(tǒng)運行參數(shù),并將數(shù)據(jù)傳送到地面監(jiān)控室,進行實時監(jiān)測及報警顯示,操作人員及管理人員在地面即可掌握井下主運系統(tǒng)設(shè)備的運行數(shù)據(jù)及工作狀態(tài),又可根據(jù)自動化控制信息,實現(xiàn)井下設(shè)備的遙測、遙視、遙控,保證系統(tǒng)運行可靠,提高整個礦井生產(chǎn)效率和現(xiàn)代化管理水平,創(chuàng)造了良好的安全效益。

(2)主運皮帶系統(tǒng)電控及自動化改造后,減少三個給煤機9個崗位工,井下兩個車房,轉(zhuǎn)載機9個崗位工,共計18人,每人按月工資1200元計算,每年可減少工資支出21.6萬元。

(3)主運系統(tǒng)實現(xiàn)自動化控制提高了整個礦井生產(chǎn)效率和現(xiàn)代化管理水平。

三門峽富通新能源銷售皮帶輸送機、刮板輸送機、斗式提升機等。